新型耐高温电缆的设计生产工艺

2018年03月04日 16:43:09 点击量: 文章来源:线缆传媒

1、新型高温导体的设计要求

耐高温导线可在种种变压器、互感器、传感器中用于传输模拟信号、电脉冲、控制电流等��,以关闭电磁场传输方法事情的耐高温同轴电缆在高温场合可以用于传输高频信号或一般场合传输较大功率的高频信号��。随着科技的不绝生长��,对耐高温导线使用温度的要求越来越高��,导线尺寸也越来越小��。表1为一种新型耐高温导线的主要电性能和机械性能要求��。

2、新型耐高温导体的选材和结构

a.合理选择耐高温导线的结构��,使其满足导线使用温度、绝缘电阻和机械性能的要求��。结构尺寸确定的原则是在限定的耐高温导线总外径下尽可能地放大芯线的绝缘外径��,以减小高温导线的直流电阻��。

b.强化工艺历程控制��,接纳特殊而有效的工艺步伐��,确保耐高温导线的电气性能和连续制造长度��。

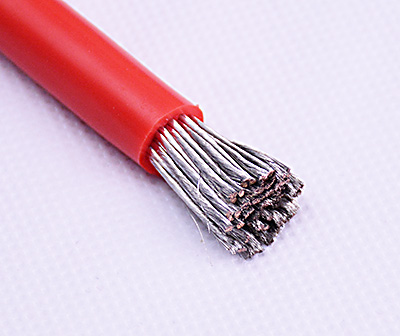

2.1 导体质料

耐高温导线的导体基料一般是以铜为主��,其外貌可以镀上耐高温的金属镀层��。在高温状态下铜导体的外貌随着温度的升高和时间的增长��,加速老化的历程变得越来越严重��,老化历程最终使导体的传输能力逐渐降低��,而这是人们所不希望的��。在选择新型耐高温导线的导体质料时��,不但要考虑其必须传输较大的电流��,并且还应考虑到大电流会使导线发热��。为了制止和延迟这个历程��,可以在铜导体的外貌镀上分子结构比较稳定的金属��,如银或镍��。为确保该新型耐高温导线在高温状态下的导电性��,我们接纳了直径为0.75 mm软态铜线进行镀镍��,镀镍后的导线用孔径为0.70 mm的拉丝模过模��,以包管芯体直径在(O.7O士0.02)mm之间��。凭据相关试验��,镀镍铜线的镀镍层厚度必须大于3 p.m��,且过模后的导线最好不再进行弯曲��。

2.2 绝缘质料

由于高硅氧玻璃纤维纱(玻璃丝)具有良好的绝缘性和优良的耐高温特性��,因而是耐高温导线首选的绝缘质料之一��。通常凭据高温导线的规格来选择高硅氧玻璃纤维纱的耐温品级及其规格支数��。支数越大��,高硅氧玻璃纤维纱就越细��,并且柔软��,但其抗拉强度相对较差�����;反之��,支数越小��,高硅氧玻璃纤维纱就越粗��,其抗拉强度越大��,但柔软度较差��。

普通高硅氧玻璃纤维纱绝缘耐高温导线能在400℃左右使用��,也可在特殊高温(如瞬间抵达800℃)的场合中使用��。但恒久在过高温度状态下使用��,其电性能和机械性能就会被破坏��,严重时将影响其正常使用��。由表1可知��,此新型耐高温导线的规格较小��,绝缘层较薄��,需恒久在500℃甚至更高温度下事情��,且在如此高温下绝缘电阻须抵达50 MΩ(50O V)��,国产的高硅氧玻璃纤维纱通过古板工艺很难满足这些要求��。虽然国产高硅氧玻璃纤维纱已从质量上很大的提高��,部分技术指标也逐渐趋于稳定��,但生产厂家提供的样本中电性能指口号焉不详��,有些甚至是空白��。例如:某专业生产厂接纳三元系统玻璃制造设备生产后再进行处理的高硅氧玻璃纤维纱(性能指标如表2所示)��,具有较高的机械强度��,耐高温性能也较好��,能恒久在500℃情况中事情�����;但当温度为400℃左右时��,其绝缘性能因温度的升高而降低��,当温度为500℃时��,其绝缘电阻险些为零��。

显然��,用此高硅氧玻璃纤维纱和古板工艺制造的高温导线只能满足机械性能要求��,难以满足绝缘性能的要求��。通过多次实践��,我们制作绝缘时接纳在高硅氧玻璃纤维纱中涂覆具有优良绝缘性能的耐高温涂料并烘烤的要领��,实现了导线在500℃时绝缘电阻抵达50 MΩ(500 V)的要求��。因而��,我们所选择的高硅氧玻璃纤维纱必须是能耐500℃的高温��,可便当地涂覆耐高温涂料��,并且涂覆后的导线应能蒙受使导线外貌干燥的高温炉烘烤及之后的卷绕��。

2.3 导线的结构

高硅氧玻璃纤维纱绝缘耐高温导线的结构有多种形式:裸铜线+高硅氧玻璃纤维纱绕包、镀镍铜线+高硅氧玻璃纤维纱绕包、镀银铜线+高硅氧玻璃纤维纱绕包十四氟乙烯护套、镀银铜线+高硅氧玻璃纤维纱绕包+硅脂浸渍+四氟乙烯护套、镀镍铜线+高硅氧玻璃纤维纱绕包+耐高温涂覆液浸渍等��。我们接纳了镀镍铜线+高硅氧玻璃纤维纱绕包+耐高温涂覆液浸渍结构��。为了减小耐高温导线的直流电阻��,镀镍铜线应平整、圆滑��,高硅氧玻璃纤维纱应均匀柔软��,耐高温涂覆液应为有机固化油漆��,并且接纳合理的工艺步伐��,合适的固化烧结温度��。

3 、新型耐高温导线的制作

由于耐高温导线的使用情况比较特殊��,在数百摄氏度的高温情况中导线险些一直进行着加速老化��,导线上任何瑕疵和黑点都将影响导线的使用寿命��,因此耐高温导线的质料选择、工艺制作、制造情况、清洁水平十分重要��。耐高温导线整个制造历程可分为导体尺寸定位、高硅氧玻璃纤维纱复绕、绝缘绕制、涂覆液浸渍、高温烘烤烧结等几个办法��。在试制历程中必须凭据工艺要求对导线制造设备进行须要调解��,如与理想的工艺相差别离太大时还须对制造设备进行部分革新��。

3.1 导体整形

镀镍铜线导体可用拉拔模进行整形��,使导体尺寸定位在划定的规模中��。在拉拔历程中必须注意的是应选用合适的拉丝液��,并且在整形后必须将拉丝液清洗洁净��,以免残留而在高温状态时对导线造成不良影响��,以及在特定情况中释放不良气体而对情况造成不须要的污染��。

3.2 高硅氧玻璃纤维纱复绕

一般是将选定支数的几股高硅氧玻璃纤维纱复绕合并起来作为耐高温导线的绝缘��,使导线更细腻、平滑、柔软��。复绕时高硅氧玻璃纤维纱被安顿在特定的支架上��,通过上引法导出纤维纱并控制好每股的张力��,经过蜂房式绕线收在绕包设备专用骨架上��。如纤维纱张力控制不当��,合并后的高硅氧玻璃纤维纱会松紧不均匀、粗细纷歧致、外貌毛糙�����;反之��,则合并后的高硅氧玻璃纤维纱粗细均匀、平整平滑��。高硅氧玻璃纤维纱合并复绕中的清洁问题必须引起重视��,一旦粉尘侵入合并后的高硅氧玻璃纤维纱中��,粉尘将永远保存而无法清除��,造成耐高温导线在耐温品级、绝缘性能、传输损耗等方面的性能急速降低��,严重时将影响到耐高温导线的使用寿命��。

3.3 绝缘绕制

耐高温导线制作历程中的绝缘绕制是很是要害的工序��,绝缘绕制时必须严格控制高硅氧玻璃纤维纱绕包的节距和外径��,其要害是选用合理的配合齿轮��,严格控制高硅氧玻璃纤维纱的放纱张力��。绕制成型后的导线须平整、平滑、圆整��。重新型耐高温导线要求的尺寸可以看出��,高硅氧玻璃纤维纱绝缘层厚度只有0.2 mm��,所以对绕包工艺要求相当高��。

耐高温导线的导体在专用的绕包机上进行高硅氧玻璃纤维纱的绕制��。通常绕包机的绕包头有切线式和同心式两种��。切线式绕包的优点是当专用骨架上绕包质料绕完后��,添加质料时不必剪断主导体��,这样能包管被加工导线的连续长度�����;缺点是绕制时导线晃动较大以及高硅氧玻璃纤维纱在通过数道过渡导轮后纤维起毛而影响后道工序��。在绕制其他质料时切线式绕包是一种很好的绕制方法��,但在绕制高硅氧玻璃纤维纱或类似的质料时需慎重考虑��。同心式绕包的优点是绕制时导线晃动较小��,并且高硅氧玻璃纤维纱通过的过渡导轮也较少��,起毛现象没有切线式绕包严重��,绕包时张力的调理也比较便当�����;缺点是当专用骨架上的绕包质料绕完后��,添加质料时必须剪断主导体��,然后再进行换盘、穿线、重新接线��,这给绕包操作带来一定未便��。无论接纳那种绕包形式��,第一层绕包和第二层绕包的绕制偏向必须相反��。如需要进行多层绕制时��,必须遵守的原则是正在绕制的绕制偏向须与上一层的偏向相反��,这样导线的外貌很是紧凑、平滑、平整��,整个绝缘层细腻均匀��。在绕包时我们接纳了较小的绕包节距��,绕包后导线外貌很是平整、平滑��,最终将导线的外径控制在1.1 mm 以内��,切合了新型耐高温导线技术指标的要求��。

3.4 涂覆层涂制

在进行高硅氧玻璃纤维纱绕包时��,必须同步进行有机耐高温涂覆质料的涂制��。由于高温涂覆质料一般都是比较稀薄的液体(如水一般)��,因此在导线放出抵达绕包头之间可以安排一个容器��,导线穿过含有高温涂覆液的容器时��,导体外貌被高温涂覆液浸润涂覆��。高温涂覆液涂覆后的导线通过第一个绕包头完成了高硅氧玻璃纤维纱第一层绕包�����;接着通过含有高温涂覆液的容器进行二次涂覆�����;然后通过第二个绕包头完成高硅氧玻璃纤维纱的第二层绕包�����;再次通过含有高温涂覆液的容器进行三次涂覆��。我们凭据新型耐高温导线的技术指标和设计的需要��,选择了合适的绕包层数、涂覆浸渍液和涂覆的次数��,使高温导线抵达了设计的要求��。在整个绕包涂覆历程中还必须注意:a.制作情况(特别是涂覆容器)的清洁��。b.涂覆液的配比和浓度��,制造时情况温度最好为18~26℃��。c.导线的圆周面不允许泛起垂滴现象��。

3.5 烘烤烧结

在高硅氧玻璃纤维纱外貌浸渍液未干燥前导线绝对不可卷绕��,只有经过烧结炉高温烘烤烧结��,且导线外貌的涂覆干燥后才可收盘��。烘烤烧结时要考虑烘烤温度和烘烤时间这两个参数��。烘烤温度是由导线的质料、导线的几何尺寸和浸渍液的配比等因素确定��。烘烤温度过低��,会使导线外貌干燥��,而绝缘内部另有残留的未烧结浸渍液��,影响导线的电气性能�����;烘烤温度过高��,导线将会被烤焦��,影响导线的机械性能��,严重时甚至导致导线损坏��,无法使用��。烘烤温度的选择还须凭据烘烤烧结的时间综合考虑��。烘烤时间一般由导线在烧结炉内停留的时间决定��。合适的烘烤温度和须要烘烤时间将使最终制得的耐高温导线外貌干燥、平滑、无疙瘩、无起皮��,导线弯曲自如��,通过收线装置可将导线均匀收排到合适的导线盘上��。

1.5平方耐高温铁氟龙电线电动汽车电池线

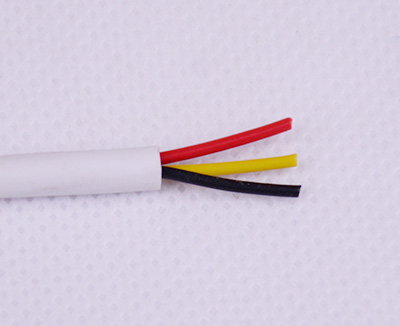

1.5平方耐高温铁氟龙电线电动汽车电池线 3芯0.75平方透明耐高温硅胶线三芯硅胶电源线

3芯0.75平方透明耐高温硅胶线三芯硅胶电源线 烤箱用硅胶绝缘耐高温电线3芯1.5平方

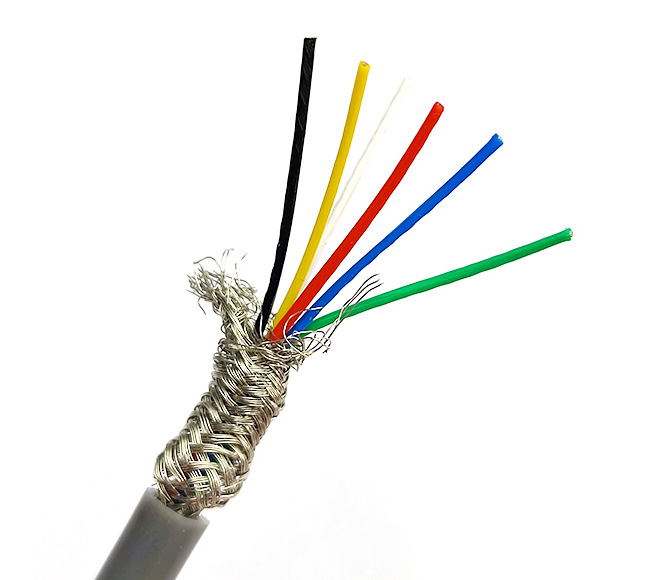

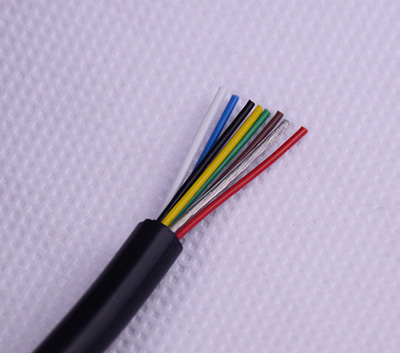

烤箱用硅胶绝缘耐高温电线3芯1.5平方 耐高温6芯屏蔽线铁氟龙汽车通讯屏蔽线

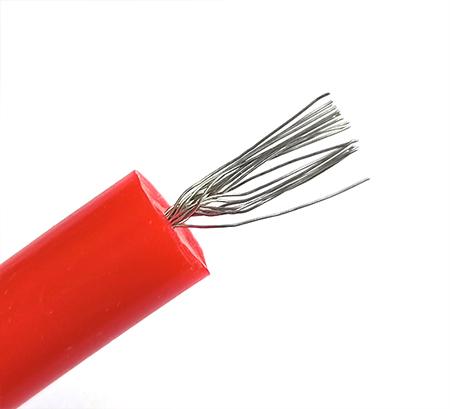

耐高温6芯屏蔽线铁氟龙汽车通讯屏蔽线 4平方耐高温电线耐30KV高压硅胶线

4平方耐高温电线耐30KV高压硅胶线 耐高温电池模组内部线特软硅胶线锂电池连接线

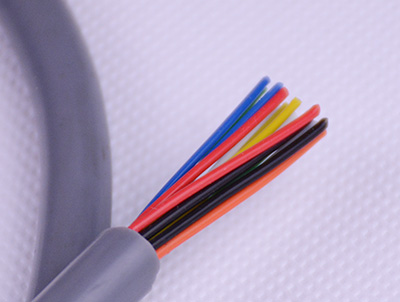

耐高温电池模组内部线特软硅胶线锂电池连接线 4×0.75mm?耐高温硅胶电缆灰色4芯硅胶线

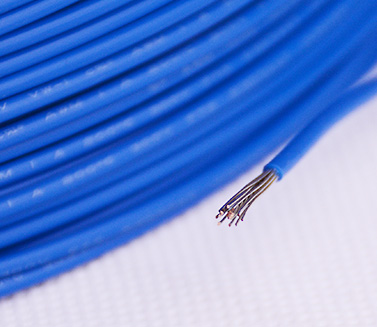

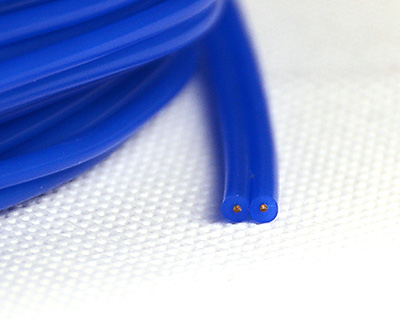

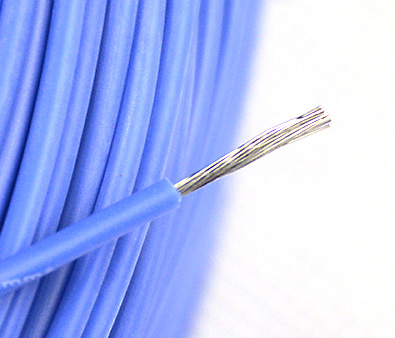

4×0.75mm?耐高温硅胶电缆灰色4芯硅胶线 蓝色2pin耐高温特软硅胶线

蓝色2pin耐高温特软硅胶线 定制6AWG特软硅胶耐高温电线

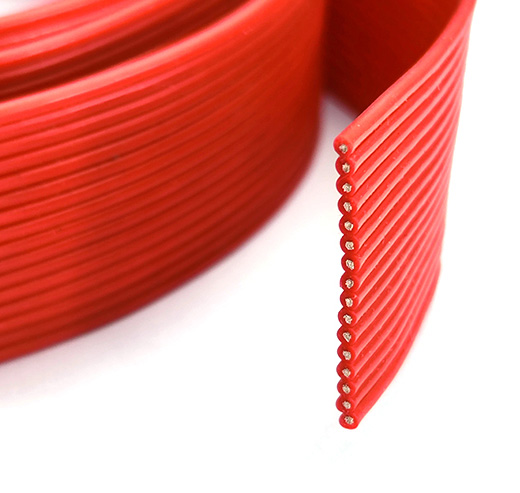

定制6AWG特软硅胶耐高温电线 生产定制耐高温硅胶并线6p/8p/10p/12p/14p/16p排线

生产定制耐高温硅胶并线6p/8p/10p/12p/14p/16p排线 定制40芯耐温耐油电缆多芯柔性耐高温硅胶电线

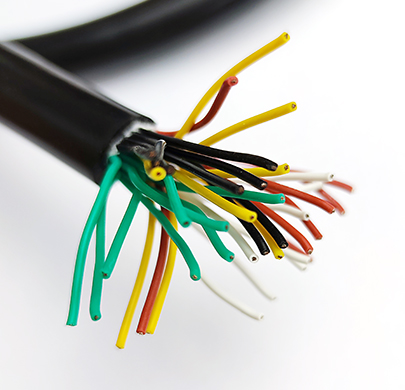

定制40芯耐温耐油电缆多芯柔性耐高温硅胶电线 烘箱加热管连接线2.5平方耐高温硅胶编织线

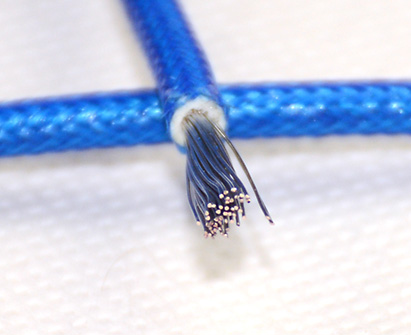

烘箱加热管连接线2.5平方耐高温硅胶编织线 2芯22AWG内铁氟龙外硅胶护套线

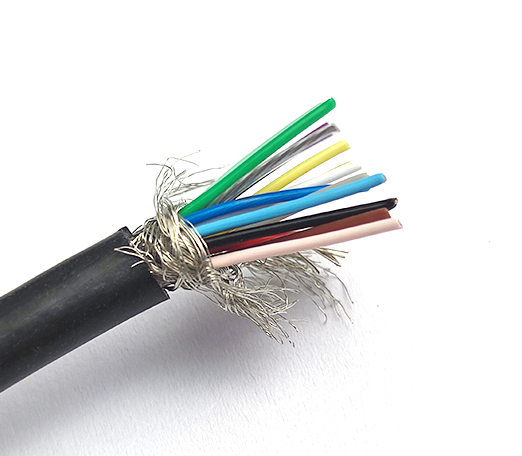

2芯22AWG内铁氟龙外硅胶护套线 14芯内铁氟龙外硅胶屏蔽线耐高温同轴线

14芯内铁氟龙外硅胶屏蔽线耐高温同轴线 电力储能系统用电池连接电缆新能源储能电缆线耐高温150℃

电力储能系统用电池连接电缆新能源储能电缆线耐高温150℃ 定制10芯硅胶电缆线耐高温10芯控制线缆

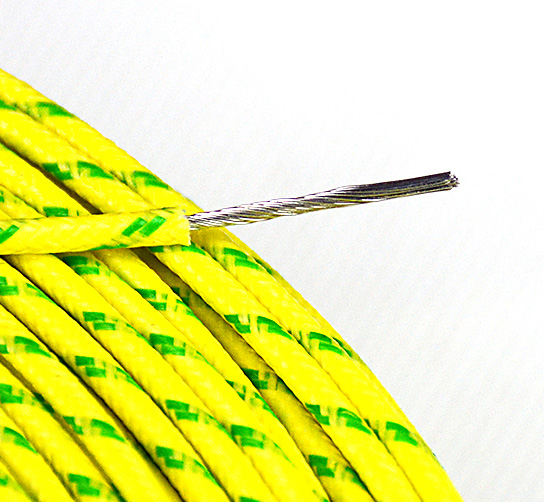

定制10芯硅胶电缆线耐高温10芯控制线缆 CCC耐高温玻璃纤维线60245 IEC 0.5-6平方硅胶编织线

CCC耐高温玻璃纤维线60245 IEC 0.5-6平方硅胶编织线 4AWG/6AWG/8AWG/10AWG/12AWG特软耐高温硅胶线

4AWG/6AWG/8AWG/10AWG/12AWG特软耐高温硅胶线 耐高温玻纤线6平方硅胶编织线

耐高温玻纤线6平方硅胶编织线 高压汽车燃烧线16/18/20/22AWG耐高温高压硅胶线

高压汽车燃烧线16/18/20/22AWG耐高温高压硅胶线 定制2芯18AWG耐高温高压硅胶电缆线25KV

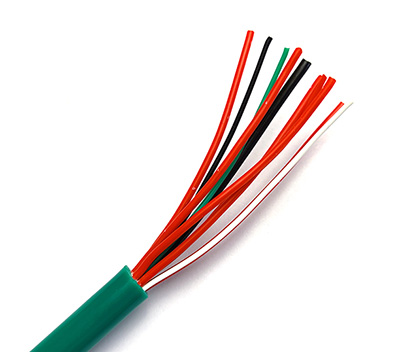

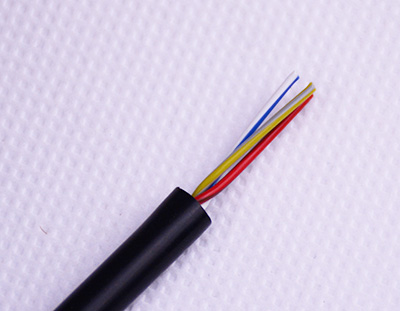

定制2芯18AWG耐高温高压硅胶电缆线25KV 14芯硅胶护套线

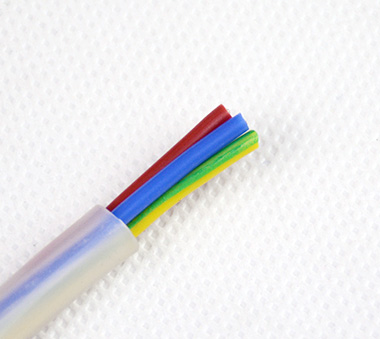

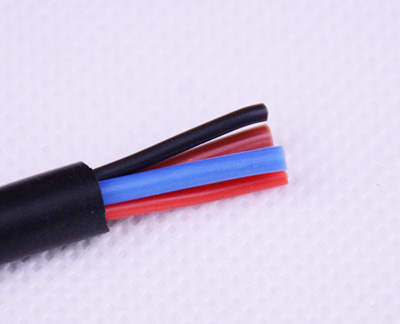

14芯硅胶护套线 4芯高温护套线

4芯高温护套线 2.5平周遭形两芯护套线

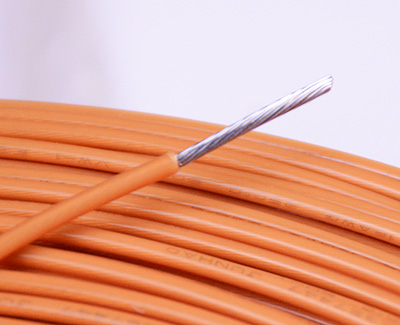

2.5平周遭形两芯护套线 4平方硅胶编织线

4平方硅胶编织线 UL3122 18#硅胶编织线

UL3122 18#硅胶编织线 玄色4并排硅胶线

玄色4并排硅胶线 1平方2芯硅橡胶扁线

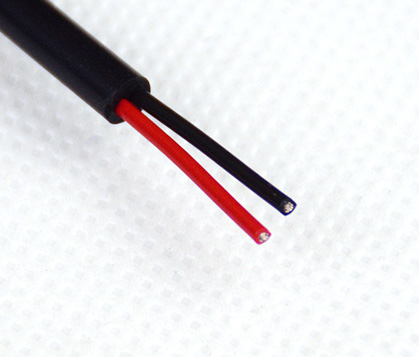

1平方2芯硅橡胶扁线 UL10362 16#耐高温铁氟龙电线

UL10362 16#耐高温铁氟龙电线 3芯铁氟龙+硅胶线

3芯铁氟龙+硅胶线 0.33平方红黑2芯铁氟龙+硅胶浸锡线

0.33平方红黑2芯铁氟龙+硅胶浸锡线 3芯铁氟龙+PVC线

3芯铁氟龙+PVC线 0.5平方VDE认证耐高温硅胶电子线

0.5平方VDE认证耐高温硅胶电子线 200度铁氟龙高温线

200度铁氟龙高温线 2AWG耐高温硅胶电线2#硅胶线厂家直销!

2AWG耐高温硅胶电线2#硅胶线厂家直销! 高温硅胶编织电线加工定制

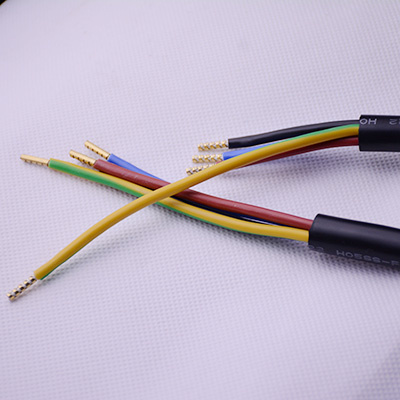

高温硅胶编织电线加工定制 VDE 5芯0.75平方硅胶电线

VDE 5芯0.75平方硅胶电线 8芯硅胶电线

8芯硅胶电线 红黑端子连接线加工定制

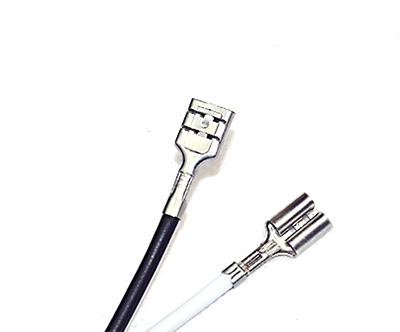

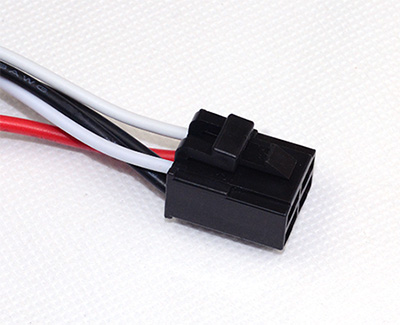

红黑端子连接线加工定制 玄色2芯硅胶端子线束

玄色2芯硅胶端子线束 浸锡圆环端子线

浸锡圆环端子线 耐高温硅胶端子线束加工生产

耐高温硅胶端子线束加工生产 4芯硅胶+硅胶电源线

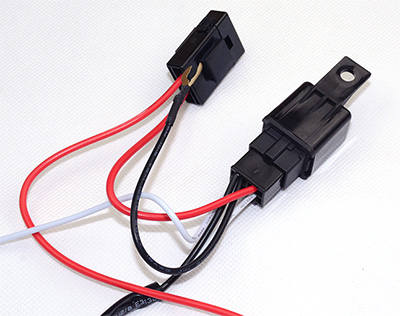

4芯硅胶+硅胶电源线 电气设备类线束加工定制

电气设备类线束加工定制 公对母串口线束连接线定制

公对母串口线束连接线定制 耐高温线束代加工

耐高温线束代加工 3pin胶头端子线加工定制

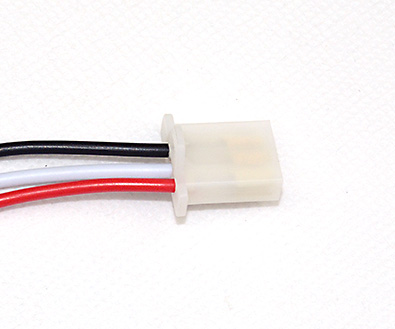

3pin胶头端子线加工定制 方形5pin接口线定制

方形5pin接口线定制 红色耐高温硅胶端子线束加工定制

红色耐高温硅胶端子线束加工定制 5芯PVC航空母头线加工定制

5芯PVC航空母头线加工定制